SERVICIOS

Instalación de Sistemas de Energía Solar

La instalación de sistemas de energía solar implica varios pasos importantes para asegurar que el sistema funcione de manera eficiente y segura. Aquí tienes una breve explicación del proceso:

1. Evaluación del sitio: Se realiza una evaluación del lugar donde se instalará el sistema solar para determinar la cantidad de luz solar que recibe y la viabilidad de la instalación. Esto incluye analizar la orientación del techo, el ángulo de inclinación y posibles obstrucciones como árboles o edificios cercanos.

2. Diseño del sistema: Basado en la evaluación del sitio, se diseña un sistema personalizado que maximice la captación de energía solar. Esto incluye la selección de paneles solares, inversores, sistemas de montaje y otros componentes necesarios.

3. Permisos y aprobaciones: Se obtienen los permisos necesarios de las autoridades locales y se asegura que el diseño cumpla con los códigos y regulaciones de construcción y electricidad.

4. Instalación de los paneles solares: Los paneles solares se montan en el techo o en estructuras en el suelo, utilizando sistemas de montaje adecuados para asegurar su estabilidad y resistencia a las condiciones climáticas.

5. Cableado y conexión: Se conectan los paneles solares al inversor y al sistema eléctrico de la propiedad. Esto incluye el cableado adecuado y la instalación de dispositivos de seguridad, como disyuntores y fusibles.

6. Instalación del inversor: El inversor convierte la corriente continua (DC) generada por los paneles solares en corriente alterna (AC) utilizable por los electrodomésticos y dispositivos en la propiedad.

7. Integración al sistema eléctrico: El sistema solar se integra con el sistema eléctrico existente de la propiedad, lo que puede incluir la instalación de un medidor bidireccional para medir la energía generada y consumida.

8. Pruebas y puesta en marcha: Se realizan pruebas para asegurarse de que el sistema funcione correctamente y de manera segura. Esto incluye verificar las conexiones eléctricas, la producción de energía y la respuesta a las condiciones de la red eléctrica.

9. Mantenimiento y monitoreo: Después de la instalación, es importante realizar un mantenimiento regular y monitorear el rendimiento del sistema para asegurar su eficiencia a lo largo del tiempo. Esto puede incluir la limpieza de los paneles y la revisión de los componentes eléctricos.

Implementación de Sistemas de Riego Automatizado

1. Evaluación del terreno: Se realiza una evaluación del terreno para determinar las necesidades de riego de las plantas, la topografía del área y las condiciones del suelo. Esto ayuda a diseñar un sistema que cubra adecuadamente toda la zona de riego.

2. Diseño del sistema: Basado en la evaluación, se diseña un sistema de riego que incluye la disposición de las tuberías, emisores, aspersores, válvulas y controladores. Se consideran factores como el tipo de plantas, la distribución del agua y la eficiencia del riego.

3. Selección de componentes: Se seleccionan los componentes adecuados para el sistema, incluyendo tuberías, emisores (goteros o aspersores), válvulas de control, sensores de humedad y controladores automáticos.

4. Obtención de permisos: Si es necesario, se obtienen los permisos y aprobaciones requeridos por las autoridades locales para la instalación del sistema de riego.

5. Instalación de tuberías: Se instalan las tuberías principales y secundarias que distribuirán el agua a las áreas de riego. Esto incluye la excavación de zanjas, la colocación de tuberías y la conexión a la fuente de agua.

6. Instalación de emisores y aspersores: Se colocan emisores de riego (goteros) o aspersores en puntos estratégicos para asegurar una cobertura uniforme del área de riego. La selección de emisores depende del tipo de plantas y las necesidades específicas de riego.

7. Instalación de válvulas y controladores: Se instalan válvulas de control que regulan el flujo de agua a diferentes zonas de riego. Los controladores automáticos programan los tiempos y la duración del riego según las necesidades de las plantas y las condiciones climáticas.

8. Conexión de sensores: Se instalan sensores de humedad en el suelo para monitorear la cantidad de agua disponible y ajustar automáticamente el riego según las necesidades de las plantas. Otros sensores, como los de lluvia, pueden detener el riego cuando no es necesario.

9. Pruebas y ajustes: Se realizan pruebas del sistema para asegurarse de que todas las áreas reciban el riego adecuado. Se ajustan los emisores, válvulas y controladores según sea necesario para optimizar la eficiencia del riego.

10. Mantenimiento y monitoreo: Después de la instalación, es importante realizar un mantenimiento regular del sistema, incluyendo la revisión de tuberías, emisores y controladores. El monitoreo continuo asegura que el sistema funcione correctamente y se ajusten los tiempos de riego según las condiciones cambiantes.

Instalación de Estaciones de Carga para Vehículos

La instalación de estaciones de carga para vehículos eléctricos (VE) implica una serie de pasos esenciales para garantizar que las estaciones funcionen de manera segura y eficiente. Aquí tienes una breve explicación del proceso:

1. Evaluación del sitio: Se realiza una evaluación del lugar donde se instalará la estación de carga, considerando la accesibilidad, la disponibilidad de energía eléctrica, y el cumplimiento de los códigos locales y regulaciones.

2. Diseño del sistema: Basado en la evaluación, se diseña un plan que incluye la ubicación de las estaciones de carga, la capacidad eléctrica requerida, y la infraestructura necesaria. Esto puede incluir la elección entre estaciones de carga de nivel 1, nivel 2, o carga rápida (DC).

3. Selección de equipos: Se seleccionan los cargadores adecuados según las necesidades del sitio y los tipos de vehículos que se cargarán. Esto incluye la marca y modelo de los cargadores, así como los conectores necesarios.

4. Obtención de permisos y aprobaciones: Se obtienen los permisos necesarios de las autoridades locales, incluyendo permisos de construcción y permisos eléctricos. Esto asegura que la instalación cumpla con todas las normativas y estándares de seguridad.

5. Preparación del sitio: Se prepara el sitio para la instalación, lo que puede incluir trabajos de excavación, instalación de bases de concreto y la creación de infraestructura adicional, como cubiertas o marquesinas para proteger las estaciones de carga.

6. Instalación eléctrica: Se realizan las conexiones eléctricas necesarias desde el panel eléctrico principal hasta las estaciones de carga. Esto incluye la instalación de cables, conductos, disyuntores y otros componentes eléctricos.

7. Instalación de las estaciones de carga: Las estaciones de carga se montan en el sitio preparado y se conectan al sistema eléctrico. Esto puede implicar la instalación en postes, paredes o en pedestales independientes.

8. Pruebas y puesta en marcha: Se realizan pruebas exhaustivas del sistema para asegurarse de que las estaciones de carga funcionen correctamente y cumplan con los estándares de seguridad. Esto incluye verificar la correcta entrega de energía, la funcionalidad de los conectores y la capacidad de carga.

9 .Integración con sistemas de gestión: Si es necesario, se integran las estaciones de carga con sistemas de gestión de energía y plataformas de pago. Esto permite monitorear el uso, gestionar las tarifas de carga y proporcionar servicios adicionales a los usuarios.

10. Mantenimiento y soporte: Después de la instalación, se establece un plan de mantenimiento regular para asegurar la operatividad continua de las estaciones de carga. Esto incluye la revisión periódica de los equipos, la actualización del software y la atención a cualquier problema técnico que pueda surgir.

Provisión e Instalación de Sistemas de Iluminación LED

La provisión e instalación de sistemas de iluminación LED implica varios pasos clave para asegurar que el sistema proporcione una iluminación eficiente y de alta calidad. Aquí tienes una breve explicación del proceso:

1. Evaluación del sitio: Se realiza una evaluación del área donde se instalará la iluminación LED para determinar las necesidades de iluminación, incluyendo la cantidad de luz requerida, la distribución de la luz y cualquier consideración especial del espacio.

2. Diseño del sistema de iluminación: Basado en la evaluación, se diseña un plan de iluminación que incluye la disposición de las luces, el tipo de luminarias LED a utilizar y los niveles de iluminación deseados. Se consideran factores como el ahorro de energía, la calidad de la luz y el cumplimiento de las normativas locales.

3. Selección de equipos: Se seleccionan las luminarias LED y otros componentes necesarios, como controladores, sensores de movimiento y sistemas de gestión de iluminación. La selección se basa en la eficiencia energética, la durabilidad, el diseño y las especificaciones técnicas adecuadas para el proyecto.

4. Obtención de permisos y aprobaciones: Si es necesario, se obtienen los permisos y aprobaciones requeridos por las autoridades locales para la instalación del sistema de iluminación. Esto asegura que la instalación cumpla con todos los códigos y regulaciones de construcción y electricidad.

5. Preparación del sitio: Se prepara el sitio para la instalación de las luminarias LED, lo que puede incluir la eliminación de las luminarias existentes, la realización de trabajos de electricidad necesarios y la disposición de las estructuras de soporte o montajes.

6. Instalación eléctrica: Se realizan las conexiones eléctricas necesarias para soportar el sistema de iluminación LED. Esto incluye la instalación de cables, conductos y otros componentes eléctricos, así como la conexión a la red eléctrica principal.

7. Instalación de las luminarias LED: Las luminarias LED se instalan en los puntos designados según el diseño del sistema de iluminación. Esto puede incluir la instalación en techos, paredes, postes u otras estructuras de soporte.

8. Configuración de controladores y sensores: Si el sistema incluye controladores o sensores (como sensores de movimiento o sistemas de control de iluminación), estos se instalan y configuran para optimizar la eficiencia y funcionalidad del sistema de iluminación.

9. Pruebas y puesta en marcha: Se realizan pruebas para asegurarse de que el sistema de iluminación funcione correctamente y proporcione la cantidad de luz deseada. Esto incluye verificar las conexiones eléctricas, la intensidad de la luz y la operación de los controladores y sensores.

10. Mantenimiento y monitoreo: Después de la instalación, es importante realizar un mantenimiento regular del sistema de iluminación LED para asegurar su eficiencia a largo plazo. Esto puede incluir la limpieza de las luminarias, la revisión de los componentes eléctricos y la actualización de software de controladores si es necesario.

Instalación de Plantas de Tratamiento de Agua Compactas

La instalación de plantas de tratamiento de agua compactas implica varios pasos importantes para garantizar que el sistema funcione de manera eficiente y cumpla con los estándares de calidad del agua. Aquí tienes una breve explicación del proceso:

1. Evaluación del sitio: Se realiza una evaluación del lugar donde se instalará la planta de tratamiento. Esto incluye analizar el tipo y la cantidad de agua a tratar, las condiciones del terreno y la disponibilidad de recursos como energía y espacio.

2. Diseño del sistema: Basado en la evaluación, se diseña un sistema de tratamiento de agua compacto que se adapta a las necesidades específicas del sitio. Esto incluye seleccionar los procesos de tratamiento necesarios (como filtración, desinfección, eliminación de sólidos, etc.) y diseñar la disposición de los equipos dentro de la planta.

3. Selección de equipos: Se eligen los componentes adecuados para el sistema de tratamiento, como filtros, bombas, reactores de desinfección, membranas de ósmosis inversa, y unidades de control. La selección se basa en la eficiencia, durabilidad y compatibilidad con el tipo de agua a tratar.

4. Obtención de permisos y aprobaciones: Se obtienen los permisos necesarios de las autoridades locales y se asegura que el diseño cumpla con los códigos y regulaciones ambientales y de construcción.

5. Preparación del sitio: Se prepara el lugar para la instalación de la planta, lo que puede incluir la nivelación del terreno, la construcción de bases de soporte y la disposición de conexiones de agua y energía.

6. Instalación de equipos: Los componentes de la planta de tratamiento de agua se instalan en el sitio, siguiendo el diseño previamente elaborado. Esto incluye la colocación de tanques, filtros, tuberías, bombas y otros equipos en sus posiciones designadas

7. Conexiones eléctricas y de agua: Se realizan las conexiones necesarias para suministrar energía a los equipos y para integrar el sistema de tratamiento con las fuentes y salidas de agua. Esto incluye la instalación de cables, tuberías y válvulas.

8. Configuración y calibración: Se configuran y calibran los equipos de la planta para asegurar su funcionamiento óptimo. Esto puede incluir ajustar las tasas de flujo, configurar los sistemas de control y programar los ciclos de operación.

9. Pruebas y puesta en marcha: Se realizan pruebas exhaustivas del sistema para asegurarse de que funcione correctamente y que el agua tratada cumpla con los estándares de calidad requeridos. Esto incluye verificar la eliminación de contaminantes, la eficiencia de desinfección y el rendimiento general del sistema.

10. Capacitación y documentación: Se capacita al personal encargado en la operación y mantenimiento del sistema de tratamiento de agua. Además, se proporciona documentación detallada sobre el funcionamiento, mantenimiento y procedimientos de emergencia del sistema.

11. Mantenimiento y monitoreo: Después de la instalación, es fundamental llevar a cabo un mantenimiento regular y monitorear continuamente el rendimiento de la planta. Esto incluye la limpieza de filtros, la revisión de componentes, el reemplazo de partes desgastadas y el control de la calidad del agua tratada.

Instalación de Sistemas de Seguridad Doméstica

La instalación de sistemas de seguridad doméstica implica varios pasos esenciales para asegurar que el sistema proporcione una protección eficaz y funcione de manera óptima. Aquí tienes una breve explicación del proceso:

1. Evaluación del sitio: Se realiza una evaluación del hogar para identificar las áreas vulnerables y determinar las necesidades de seguridad. Esto incluye evaluar las puertas, ventanas, accesos exteriores, y cualquier otra área que requiera vigilancia o protección.

2. Diseño del sistema de seguridad: Basado en la evaluación, se diseña un sistema de seguridad personalizado que incluye la disposición de cámaras, sensores de movimiento, alarmas, y otros dispositivos. Se consideran factores como la cobertura del área, la conectividad, y las preferencias del usuario.

3. Selección de equipos: Se seleccionan los componentes adecuados para el sistema, como cámaras de seguridad, sensores de puertas y ventanas, detectores de movimiento, alarmas, paneles de control y dispositivos de monitoreo remoto. La selección se basa en la calidad, confiabilidad y características del equipo.

4. Obtención de permisos y aprobaciones: En algunos casos, puede ser necesario obtener permisos de las autoridades locales para la instalación de ciertos tipos de sistemas de seguridad, especialmente si incluyen cámaras exteriores.

5. Preparación del sitio: Se preparan las áreas donde se instalarán los dispositivos de seguridad. Esto puede incluir la limpieza de superficies, la planificación del cableado y la disposición de soportes para las cámaras y sensores.

6. Instalación de cámaras y sensores: Las cámaras de seguridad y sensores se instalan en las ubicaciones designadas según el diseño del sistema. Esto incluye la fijación de cámaras en paredes o techos y la colocación de sensores en puertas, ventanas y otras entradas.

7. Conexión de cables y componentes inalámbricos: Se realizan las conexiones necesarias, tanto cableadas como inalámbricas, para integrar todos los dispositivos en el sistema de seguridad. Esto incluye la instalación de cables de alimentación y comunicación, así como la configuración de conexiones Wi-Fi o Bluetooth.

8. Configuración del panel de control: El panel de control del sistema de seguridad se configura para gestionar todos los dispositivos conectados. Esto incluye la programación de códigos de acceso, la configuración de zonas de seguridad y la integración con sistemas de monitoreo remoto.

9. Pruebas y puesta en marcha: Se realizan pruebas exhaustivas para asegurarse de que todos los componentes del sistema funcionen correctamente. Esto incluye verificar la funcionalidad de las cámaras, sensores, alarmas y la conectividad del sistema.

10. Capacitación del usuario: Se capacita a los residentes del hogar en el uso del sistema de seguridad. Esto incluye cómo armar y desarmar el sistema, cómo responder a las alarmas y cómo utilizar las aplicaciones de monitoreo remoto.

11. Mantenimiento y monitoreo: Después de la instalación, es importante realizar un mantenimiento regular del sistema de seguridad para asegurar su funcionamiento continuo. Esto puede incluir la revisión de las cámaras, el reemplazo de baterías en sensores inalámbricos y la actualización del software del sistema.

Automatización de Procesos para Pequeñas Empresas

La automatización de procesos para pequeñas empresas implica varios pasos clave para optimizar la eficiencia operativa y reducir costos mediante la implementación de tecnologías y sistemas automatizados. Aquí tienes una breve explicación del proceso:

1. Evaluación de necesidades: Se realiza una evaluación exhaustiva de los procesos actuales de la empresa para identificar áreas que pueden beneficiarse de la automatización. Esto incluye analizar tareas repetitivas, flujos de trabajo ineficientes y cuellos de botella operativos.

2. Definición de objetivos: Basado en la evaluación, se definen los objetivos específicos de la automatización. Estos pueden incluir aumentar la productividad, mejorar la precisión, reducir el tiempo de ciclo, y mejorar la satisfacción del cliente.

3. Selección de equipos: Se seleccionan los componentes adecuados para el sistema, como cámaras de seguridad, sensores de puertas y ventanas, detectores de movimiento, alarmas, paneles de control y dispositivos de monitoreo remoto. La selección se basa en la calidad, confiabilidad y características del equipo.

3. Selección de equipos: Se seleccionan los componentes adecuados para el sistema, como cámaras de seguridad, sensores de puertas y ventanas, detectores de movimiento, alarmas, paneles de control y dispositivos de monitoreo remoto. La selección se basa en la calidad, confiabilidad y características del equipo.

3. Selección de equipos: Se seleccionan los componentes adecuados para el sistema, como cámaras de seguridad, sensores de puertas y ventanas, detectores de movimiento, alarmas, paneles de control y dispositivos de monitoreo remoto. La selección se basa en la calidad, confiabilidad y características del equipo.

3. Selección de equipos: Se seleccionan los componentes adecuados para el sistema, como cámaras de seguridad, sensores de puertas y ventanas, detectores de movimiento, alarmas, paneles de control y dispositivos de monitoreo remoto. La selección se basa en la calidad, confiabilidad y características del equipo.

3. Selección de equipos: Se seleccionan los componentes adecuados para el sistema, como cámaras de seguridad, sensores de puertas y ventanas, detectores de movimiento, alarmas, paneles de control y dispositivos de monitoreo remoto. La selección se basa en la calidad, confiabilidad y características del equipo.

3. Selección de equipos: Se seleccionan los componentes adecuados para el sistema, como cámaras de seguridad, sensores de puertas y ventanas, detectores de movimiento, alarmas, paneles de control y dispositivos de monitoreo remoto. La selección se basa en la calidad, confiabilidad y características del equipo.

3. Selección de equipos: Se seleccionan los componentes adecuados para el sistema, como cámaras de seguridad, sensores de puertas y ventanas, detectores de movimiento, alarmas, paneles de control y dispositivos de monitoreo remoto. La selección se basa en la calidad, confiabilidad y características del equipo.

10. Capacitación del usuario: Se capacita a los residentes del hogar en el uso del sistema de seguridad. Esto incluye cómo armar y desarmar el sistema, cómo responder a las alarmas y cómo utilizar las aplicaciones de monitoreo remoto.

Provisión de Estaciones Meteorológicas

La provisión de estaciones meteorológicas incluye varios pasos fundamentales para asegurar que los datos recopilados sean precisos y útiles. Aquí tienes una breve explicación del proceso:

1. Evaluación del sitio: Se realiza una evaluación del lugar donde se instalará la estación meteorológica para determinar la idoneidad del sitio. Esto incluye considerar la altitud, la distancia de posibles obstrucciones como edificios y árboles, y la exposición a los elementos climáticos.

2. Selección de equipos: Basado en las necesidades específicas, se seleccionan los sensores y dispositivos adecuados. Esto puede incluir sensores de temperatura, humedad, velocidad y dirección del viento, presión atmosférica, y precipitación, entre otros.

3. Diseño del sistema: Se diseña el sistema completo de la estación meteorológica, asegurando que todos los componentes sean compatibles y que los datos puedan ser recolectados y transmitidos eficientemente.

4. Permisos y aprobaciones: Se obtienen los permisos necesarios de las autoridades locales y se asegura que la instalación cumpla con las regulaciones y normativas pertinentes.

5. Instalación de sensores y equipos: Los sensores y dispositivos se instalan en el sitio, utilizando estructuras y soportes adecuados para asegurar su estabilidad y precisión. Esto puede incluir la instalación de mástiles para anemómetros o pluviómetros.

6. Cableado y conexión: Se conectan los sensores y dispositivos a un sistema de adquisición de datos (DAS) que recopila y almacena la información. Esto incluye el cableado adecuado y la protección de los cables y conexiones contra las inclemencias del tiempo.

7. Calibración de sensores: Los sensores se calibran para asegurar que las mediciones sean precisas. Esto puede incluir comparaciones con equipos de referencia y ajustes según sea necesario.

8. Integración con sistemas de comunicación: La estación meteorológica se integra con sistemas de comunicación que permiten la transmisión de datos en tiempo real a una base de datos central o a un sistema de monitoreo remoto.

9. Pruebas y puesta en marcha: Se realizan pruebas para asegurarse de que todos los sensores y equipos funcionen correctamente y que los datos se transmitan de manera efectiva. Esto incluye verificar la precisión de las mediciones y la estabilidad de la comunicación.

10. Mantenimiento y monitoreo: Después de la instalación, es crucial realizar un mantenimiento regular y monitorear el rendimiento de la estación meteorológica. Esto incluye la limpieza de sensores, la revisión de conexiones y la recalibración de equipos según sea necesario.

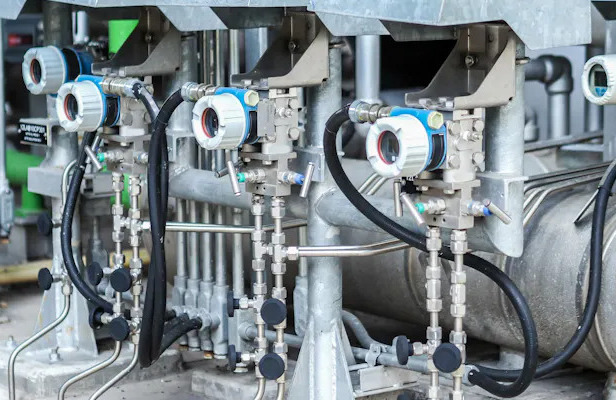

Instrumentacion

La provisión de instrumentación para la medición de variables en procesos industriales incluye varios pasos clave para garantizar la precisión y confiabilidad de las mediciones. Aquí tienes una breve explicación del proceso:

1. Evaluación del sitio: Se realiza una evaluación del lugar donde se instalará la estación meteorológica para determinar la idoneidad del sitio. Esto incluye considerar la altitud, la distancia de posibles obstrucciones como edificios y árboles, y la exposición a los elementos climáticos.

2. Selección de instrumentos: Basado en la evaluación, se seleccionan los instrumentos adecuados de empresas líderes en la medición de procesos, como ENDRESS HAUSSER. Estos instrumentos están diseñados para ofrecer alta precisión y durabilidad en entornos industriales.

3. iseño del sistema: Se diseña un sistema de medición personalizado que integra los distintos instrumentos seleccionados. Esto incluye la planificación de la ubicación de los sensores y la integración con los sistemas de control y monitoreo existentes.

4. Permisos y aprobaciones: Se obtienen los permisos necesarios de las autoridades regulatorias y se asegura que la instalación cumpla con las normativas industriales y de seguridad pertinentes.

5. Instalación de instrumentos: Los instrumentos se instalan en los puntos críticos del proceso industrial. Esto puede incluir la colocación de sensores en tanques para medir niveles, en tuberías para medir caudales, o en máquinas para medir velocidades.

6. Cableado y conexión: Se conectan los instrumentos a los sistemas de adquisición de datos (DAS) y a los sistemas de control. Esto incluye el cableado adecuado y la instalación de dispositivos de seguridad, como fusibles y protectores contra sobretensiones.

7. Calibración de instrumentos: Los instrumentos se calibran para asegurar que las mediciones sean precisas. Esto incluye el uso de equipos de referencia y la realización de pruebas de validación.

8. Integración con sistemas de control: Los instrumentos se integran con los sistemas de control y monitoreo del proceso industrial. Esto permite la supervisión en tiempo real y el control automático de los procesos basados en las mediciones obtenidas.

9. Pruebas y puesta en marcha: Se realizan pruebas para asegurarse de que los instrumentos funcionen correctamente y de que las mediciones sean precisas. Esto incluye verificar las conexiones eléctricas y la integración con los sistemas de control.

10. Mantenimiento y monitoreo: Después de la instalación, es importante realizar un mantenimiento regular y monitorear el rendimiento de los instrumentos. Esto puede incluir la limpieza de sensores, la recalibración periódica y la revisión de las conexiones.

Automatización Industrial

Diseñamos e implementamos soluciones de automatización para el monitoreo, control y protección funcional de su planta o proceso. Nuestras soluciones logran que su planta este optimizada sacando asi el mayor provecho posible.

1. Evaluación inicial: Se realiza una evaluación exhaustiva de la planta o proceso industrial para identificar áreas que se pueden automatizar y optimizar. Esto incluye el análisis de los sistemas actuales, identificación de puntos críticos y áreas de mejora.

2. Diseño de la solución: Basado en la evaluación, se diseña una solución de automatización personalizada que incluye la selección de hardware y software adecuados. Esto puede incluir controladores lógicos programables (PLC), sistemas de control distribuido (DCS), interfaces hombre-máquina (HMI) y sensores específicos.

3. Desarrollo del sistema: Se desarrolla el sistema de automatización, que incluye la programación de PLCs, configuración de DCS y diseño de HMIs. Se crean algoritmos de control y estrategias de monitoreo para optimizar el funcionamiento de la planta.

4. Pruebas y simulaciones: Antes de la implementación, se realizan pruebas y simulaciones del sistema de automatización para asegurar que todas las funciones operen correctamente y que los objetivos de optimización se cumplan. Esto incluye la verificación de lógica de control, comunicación entre dispositivos y respuesta del sistema a diversas condiciones operativas.

5. Instalación del hardware: Los dispositivos de hardware, como sensores, actuadores, PLCs y HMIs, se instalan en la planta. Se asegura que todos los componentes estén correctamente conectados y configurados.

6. Integración con sistemas existentes: El nuevo sistema de automatización se integra con los sistemas de control y monitoreo existentes en la planta. Esto incluye la configuración de redes de comunicación y la sincronización de datos entre los sistemas.

7. onfiguración y calibración: Los sensores y dispositivos de control se calibran para asegurar la precisión y la confiabilidad. Se configuran parámetros específicos según las necesidades del proceso y los requisitos de la planta.

8. Puesta en marcha: Se realiza la puesta en marcha del sistema de automatización, donde se activa el sistema en el entorno real de la planta. Se monitorea el rendimiento inicial y se realizan ajustes necesarios para optimizar la operación.

9. Capacitación del personal: Se capacita al personal de la planta en el uso y mantenimiento del nuevo sistema de automatización. Esto incluye la formación en la operación de HMIs, interpretación de datos y respuesta a alarmas y eventos.

10. Mantenimiento y soporte continuo: Después de la implementación, se proporciona mantenimiento y soporte continuo para asegurar que el sistema de automatización funcione de manera eficiente y sin interrupciones. Esto incluye actualizaciones de software, calibración regular de sensores y soporte técnico.

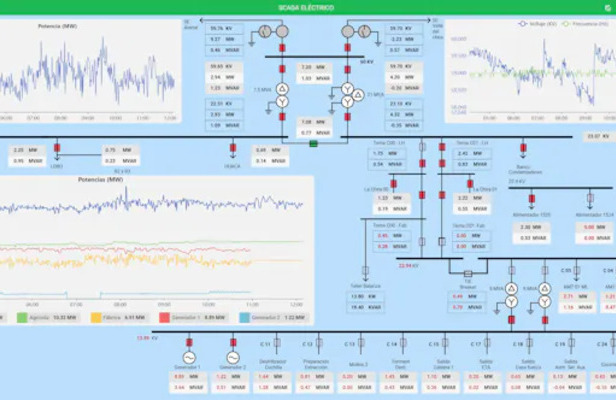

Sistemas SCADA

El proceso de diseño, programación y puesta en marcha de sistemas SCADA (Supervisión, Control y Adquisición de Datos) incluye varios pasos esenciales para asegurar una supervisión y control eficiente de los procesos industriales. Aquí tienes una breve explicación del proceso:

1. Evaluación de necesidades: Se realiza una evaluación inicial para identificar las necesidades específicas del cliente y del proceso industrial. Esto incluye determinar qué variables y procesos necesitan ser monitoreados y controlados.

2. Selección de tecnología: Se seleccionan las tecnologías y plataformas SCADA más adecuadas, trabajando con marcas líderes como SIEMENS, ALLEN BRADLEY, SCHNEIDER ELECTRIC, AVEVA, y Wonderware. La elección depende de los requisitos específicos del proyecto y las preferencias del cliente.

3. Diseño del sistema SCADA: Se diseña un sistema SCADA personalizado que incluye la arquitectura del sistema, la disposición de los sensores y actuadores, y la configuración de las estaciones de trabajo y servidores. Se planifica la red de comunicación para asegurar una transmisión de datos eficiente y segura.

4. Programación del sistema: Se programan las aplicaciones SCADA, incluyendo la creación de interfaces gráficas (HMIs) que permiten a los operadores visualizar y controlar los procesos. Esto incluye el desarrollo de pantallas de supervisión, gráficos de tendencias, alarmas y reportes

5. Integración con equipos y sistemas existentes: El sistema SCADA se integra con los equipos y sistemas de control existentes, como PLCs y DCS. Esto asegura una comunicación fluida y la correcta transmisión de datos entre los dispositivos de campo y la plataforma SCADA.

6. Pruebas y simulaciones: Se realizan pruebas y simulaciones para verificar que el sistema SCADA funcione correctamente. Esto incluye pruebas de comunicación, verificación de la lógica de control, y simulaciones de situaciones operativas para asegurar que el sistema responda adecuadamente.

7. Instalación y configuración de hardware: Se instalan y configuran los equipos de hardware necesarios, como servidores, estaciones de trabajo y dispositivos de red. Se aseguran todas las conexiones y configuraciones necesarias para el correcto funcionamiento del sistema.

8. Puesta en marcha: Se lleva a cabo la puesta en marcha del sistema SCADA en el entorno real de la planta. Esto incluye la activación del sistema, la monitorización del rendimiento inicial y la realización de ajustes necesarios para optimizar la operación.

9. Capacitación del personal: Se capacita al personal de la planta en el uso del sistema SCADA, incluyendo la operación de las interfaces gráficas, la interpretación de datos, la gestión de alarmas y la generación de reportes.

10. Mantenimiento y soporte continuo: Después de la puesta en marcha, se proporciona mantenimiento y soporte continuo para asegurar que el sistema SCADA funcione de manera eficiente y sin interrupciones. Esto incluye actualizaciones de software, ajustes de configuración y soporte técnico.

Sistemas ICCP

El diseño e implementación de sistemas SCADA para la transferencia de información entre centros de control y COES (Comité de Operación Económica del Sistema) utilizando el protocolo ICCP (Inter-Control Center Communications Protocol) o TASE.2, incluye varios pasos esenciales para asegurar una comunicación eficiente y segura entre los centros de control. Aquí tienes una breve explicación del proceso:

1. Evaluación de necesidades: Se realiza una evaluación inicial para identificar las necesidades específicas de transferencia de información entre los centros de control y el COES. Esto incluye determinar los tipos de datos que se deben intercambiar y los requisitos de comunicación.

2. Selección de tecnología: Se seleccionan las tecnologías y plataformas SCADA más adecuadas que soporten el protocolo ICCP/TASE.2. Esto puede incluir sistemas de marcas líderes en el rubro industrial que cumplan con los estándares de comunicación requeridos.

3. Diseño del sistema SCADA: Se diseña un sistema SCADA personalizado que incluye la arquitectura del sistema, la disposición de los equipos de comunicación y la configuración de las estaciones de trabajo y servidores. Se planifica la red de comunicación para asegurar una transmisión de datos eficiente y segura.

4. Implementación del protocolo ICCP/TASE.2: Se configura el protocolo ICCP/TASE.2 para asegurar una comunicación estándar y segura entre los diferentes centros de control y el COES. Esto incluye la configuración de puntos de datos, la definición de servicios de comunicación y la implementación de medidas de seguridad.

5. Integración con sistemas existentes: El sistema SCADA se integra con los sistemas de control y monitoreo existentes en los centros de control. Esto asegura una comunicación fluida y la correcta transmisión de datos entre los dispositivos de campo y la plataforma SCADA.

6. Programación del sistema: Se programan las aplicaciones SCADA, incluyendo la configuración de interfaces gráficas (HMIs) que permiten a los operadores visualizar y controlar los procesos. Se desarrollan pantallas de supervisión, gráficos de tendencias, alarmas y reportes específicos para la transferencia de información.

7. Pruebas y simulaciones: Se realizan pruebas y simulaciones para verificar que el sistema SCADA funcione correctamente y que la comunicación ICCP/TASE.2 sea efectiva. Esto incluye pruebas de comunicación, verificación de la lógica de control y simulaciones de situaciones operativas.

8. Instalación y configuración de hardware: Se instalan y configuran los equipos de hardware necesarios, como servidores, estaciones de trabajo y dispositivos de red. Se aseguran todas las conexiones y configuraciones necesarias para el correcto funcionamiento del sistema.

9. Puesta en marcha: Se lleva a cabo la puesta en marcha del sistema SCADA en el entorno real de los centros de control y el COES. Esto incluye la activación del sistema, la monitorización del rendimiento inicial y la realización de ajustes necesarios para optimizar la operación.

10. Capacitación del personal: Se capacita al personal de los centros de control en el uso del sistema SCADA, incluyendo la operación de las interfaces gráficas, la interpretación de datos, la gestión de alarmas y la generación de reportes.

11. Mantenimiento y soporte continuo: Después de la puesta en marcha, se proporciona mantenimiento y soporte continuo para asegurar que el sistema SCADA funcione de manera eficiente y sin interrupciones. Esto incluye actualizaciones de software, ajustes de configuración y soporte técnico.

Software para aplicaciones industriales

El desarrollo de software a medida para el monitoreo de indicadores de producción, mantenimiento y rendimiento en plantas o procesos industriales incluye varios pasos esenciales para asegurar que el software cumpla con las necesidades específicas del cliente y optimice el funcionamiento de la planta. Aquí tienes una breve explicación del proceso:

1. Evaluación de necesidades: Se realiza una evaluación inicial para identificar las necesidades específicas de monitoreo del cliente. Esto incluye determinar qué indicadores de producción, mantenimiento y rendimiento son críticos para el proceso industrial.

2. Análisis de requisitos: Se analizan los requisitos funcionales y no funcionales del software. Esto incluye la identificación de las funcionalidades necesarias, los requerimientos de interfaz de usuario, y las especificaciones técnicas.

3. Diseño del software: Basado en el análisis de requisitos, se diseña una arquitectura de software que sea escalable, segura y eficiente. Se crean diagramas de flujo de datos, modelos de bases de datos y prototipos de interfaces de usuario.

4. Desarrollo del software: Se desarrolla el software utilizando tecnologías adecuadas y siguiendo las mejores prácticas de desarrollo. Esto incluye la codificación de módulos de software para la recopilación, almacenamiento, procesamiento y visualización de datos.

5. Integración con sistemas existentes: El software se integra con los sistemas y dispositivos existentes en la planta, como PLCs, SCADA, sensores y bases de datos. Esto asegura una recopilación de datos precisa y en tiempo real.

6. Pruebas y validación: Se realizan pruebas exhaustivas para asegurar que el software funcione correctamente y cumpla con los requisitos especificados. Esto incluye pruebas unitarias, pruebas de integración, pruebas de rendimiento y pruebas de usuario.

7. Despliegue del software: Se instala y configura el software en el entorno de producción. Esto incluye la configuración de servidores, bases de datos y dispositivos de red necesarios para el funcionamiento del software.

8. Capacitación del personal: Se capacita al personal de la planta en el uso del software, incluyendo la navegación por la interfaz de usuario, la interpretación de los indicadores y la generación de reportes.

9. Monitoreo y soporte continuo: Después del despliegue, se proporciona monitoreo y soporte continuo para asegurar que el software funcione de manera eficiente y sin interrupciones. Esto incluye la resolución de problemas, actualizaciones de software y mejoras continuas.

10. Mantenimiento y actualizaciones: Se realiza mantenimiento regular y se implementan actualizaciones para mejorar las funcionalidades del software y asegurar su compatibilidad con nuevos sistemas y tecnologías.

Certificación y diagnóstico de redes Profibus

El proceso de certificación y diagnóstico de redes Profibus implica varios pasos cruciales para asegurar que la red funcione de manera eficiente y sin interrupciones. Aquí tienes una breve explicación del proceso, especialmente útil si actualmente enfrenta alguno de estos problemas:

1. Evaluación inicial: Se realiza una -. evaluación preliminar de la red Profibus para identificar problemas existentes. Esto incluye revisar la configuración de la red, la disposición de los dispositivos y el estado general del cableado.

2. Inspección física: Se lleva a cabo una inspección física detallada de todos los componentes de la red, incluyendo cables, conectores, terminadores y dispositivos. Se buscan signos de desgaste, daño o conexiones incorrectas.

3. Medición de señales: Se utilizan herramientas especializadas para medir las señales de comunicación en la red. Esto incluye la medición de voltajes, resistencias y la calidad de las señales para identificar posibles interferencias o debilidades en la transmisión de datos.

4. Análisis de datos: Se recopilan y analizan los datos de la red para detectar errores de comunicación, colisiones de datos, tiempos de respuesta y otras anomalías. Esto permite identificar problemas específicos que pueden estar afectando el rendimiento de la red.

5. Diagnóstico de fallos: Con base en los datos recopilados, se diagnostican los problemas de la red. Esto puede incluir la identificación de dispositivos defectuosos, configuraciones incorrectas, problemas de cableado o interferencias electromagnéticas.

6. Certificación de la red: Una vez que se han identificado y resuelto los problemas, se certifica que la red cumple con los estándares de Profibus. Esto incluye la verificación de que todos los dispositivos están correctamente configurados y que la red opera dentro de los parámetros aceptables.

7. Documentación: Se elabora una documentación detallada del estado de la red, incluyendo los problemas encontrados, las soluciones implementadas y los resultados de las pruebas de certificación. Esto proporciona un registro útil para el mantenimiento futuro y para asegurar la calidad de la red.

8. Recomendaciones de mejora: Se proporcionan recomendaciones para mejorar la red, incluyendo sugerencias para el mantenimiento preventivo, la actualización de componentes y la implementación de mejores prácticas para la gestión de la red.

9. Capacitación del personal: Se capacita al personal de la planta en la gestión y el mantenimiento de la red Profibus, incluyendo la identificación y resolución de problemas comunes y la realización de diagnósticos básicos.

Industria 4.0

Diseñar y ejecutar una estrategia para la migración a la Industria 4.0 implica varios pasos críticos para asegurar una transición eficiente y efectiva. Aquí tienes una breve explicación del proceso:

1. Evaluación del nivel tecnológico actual: Se realiza una evaluación detallada del estado tecnológico del sistema actual. Esto incluye el análisis de la infraestructura existente, las tecnologías implementadas y el nivel de digitalización de los procesos.

2. Identificación de problemas específicos: Se identifican los desafíos y problemas específicos que deben superarse para lograr la migración a la Industria 4.0. Esto puede incluir la identificación de ineficiencias, cuellos de botella en la producción, problemas de comunicación y falta de integración entre sistemas.

3. Definición de objetivos: Se establecen los objetivos claros y medibles para la migración a la Industria 4.0. Estos objetivos pueden incluir la mejora de la eficiencia operativa, la reducción de costos, la mejora de la calidad del producto y la optimización de la cadena de suministro.

4. Desarrollo de una estrategia personalizada: Se desarrolla una estrategia personalizada que incluye el uso de tecnologías avanzadas como IoT (Internet de las Cosas), análisis de datos, inteligencia artificial y automatización. Esta estrategia se adapta a las necesidades y objetivos específicos de la empresa.

5. Implementación de soluciones tecnológicas: Se seleccionan e implementan las soluciones tecnológicas adecuadas para lograr la migración a la Industria 4.0. Esto puede incluir la instalación de sensores IoT, sistemas de análisis de datos en tiempo real, plataformas de gestión de la producción y sistemas de automatización.

6. Integración de sistemas: Se asegura la integración de todos los sistemas y tecnologías implementadas para crear un entorno de producción cohesivo y eficiente. Esto incluye la integración de software, hardware y sistemas de comunicación.

7. Capacitación del personal: Se capacita al personal en el uso de las nuevas tecnologías y sistemas implementados. Esto incluye la formación en el uso de herramientas digitales, análisis de datos y gestión de sistemas automatizados.

8. Monitoreo y evaluación: Se realiza un monitoreo continuo y una evaluación periódica del desempeño de las nuevas tecnologías y sistemas implementados. Esto permite identificar áreas de mejora y realizar ajustes necesarios para optimizar la operación.

9. Soporte y mantenimiento: Se proporciona soporte técnico y mantenimiento continuo para asegurar que las nuevas tecnologías y sistemas funcionen de manera eficiente y sin interrupciones. Esto incluye la actualización de software, la reparación de equipos y la resolución de problemas técnicos.

Automatización Agroindustrial

La agroindustria ha experimentado un crecimiento notable en los últimos años, con la incorporación de maquinarias, equipamiento eléctrico y software como las últimas tendencias a nivel mundial. Aquí tienes una breve explicación del proceso de automatización agroindustrial:

1. Evaluación inicial del sistema: Se realiza una evaluación del estado actual de la infraestructura y los procesos en la agroindustria, incluyendo el análisis de maquinarias, sistemas eléctricos y software existentes.

4. Integración de sistemas y equipos: Se integran las nuevas tecnologías con los sistemas y equipos existentes en la agroindustria. Esto asegura una operación coherente y eficiente, mejorando la productividad y reduciendo el tiempo de inactividad.

7. Optimización continua: Se realiza una evaluación continua de los procesos automatizados para identificar áreas de mejora y optimizar la operación. Esto incluye la actualización de tecnologías, la mejora en la eficiencia energética y la implementación de mejores prácticas agrícolas.

2. Identificación de necesidades y oportunidades: Se identifican las necesidades específicas de la agroindustria y las oportunidades de mejora a través de la automatización. Esto puede incluir la identificación de procesos manuales que pueden ser automatizados, la mejora en la eficiencia energética y la optimización de la producción.

5. Capacitación y desarrollo del personal: Se capacita al personal en el uso y mantenimiento de las nuevas tecnologías implementadas. La formación incluye el manejo de maquinaria automatizada, sistemas de control eléctrico y software de gestión.

3. Selección de tecnologías adecuadas: Se seleccionan las tecnologías más adecuadas para la automatización de la agroindustria, como maquinaria avanzada, sistemas de control eléctrico y software de gestión agrícola. La elección de las tecnologías se basa en las necesidades identificadas y las tendencias globales.

6. Monitoreo y control en tiempo real: Se implementan sistemas de monitoreo y control en tiempo real para supervisar la operación de la agroindustria. Esto permite una gestión más eficiente de los recursos y una respuesta rápida a cualquier problema que pueda surgir..

Sistema de reconocimiento de EPP’s

Instalación de Sistemas de Seguridad Doméstica

El Sistema de Reconocimiento de Equipos de Protección Personal (EPPs) es una herramienta crucial para garantizar la seguridad y el cumplimiento de normativas en entornos industriales. Aquí tienes una breve explicación del proceso:

1. Identificación de necesidades: Se evalúan los riesgos presentes en las instalaciones industriales y se identifican los EPPs necesarios para cada área y tarea.

4. Registro de EPPs: Se registra en una base de datos los EPPs asignados a cada trabajador, asociándolos a su identificación o dispositivo de reconocimiento.

2. Selección de tecnología: Se elige un sistema de reconocimiento adecuado, que puede incluir tecnologías como etiquetas RFID, códigos de barras o sistemas biométricos.

5. Entrenamiento y capacitación: Se capacita al personal en el uso adecuado de los EPPs y en el funcionamiento del sistema de reconocimiento.

3. Implementación del sistema: Se instalan lectores o dispositivos de reconocimiento en las entradas a máquinas o zonas restringidas, junto con sistemas de alerta visual o auditiva para indicar el acceso permitido o denegado.

6. Monitoreo y mantenimiento: Se realiza un monitoreo constante del sistema para garantizar su correcto funcionamiento y se lleva a cabo mantenimiento preventivo para evitar fallas.

Contactanos

Direccion

1234 Divi St. #1000, San Francisco, CA 94220

Teléfono

(255) 352-6258